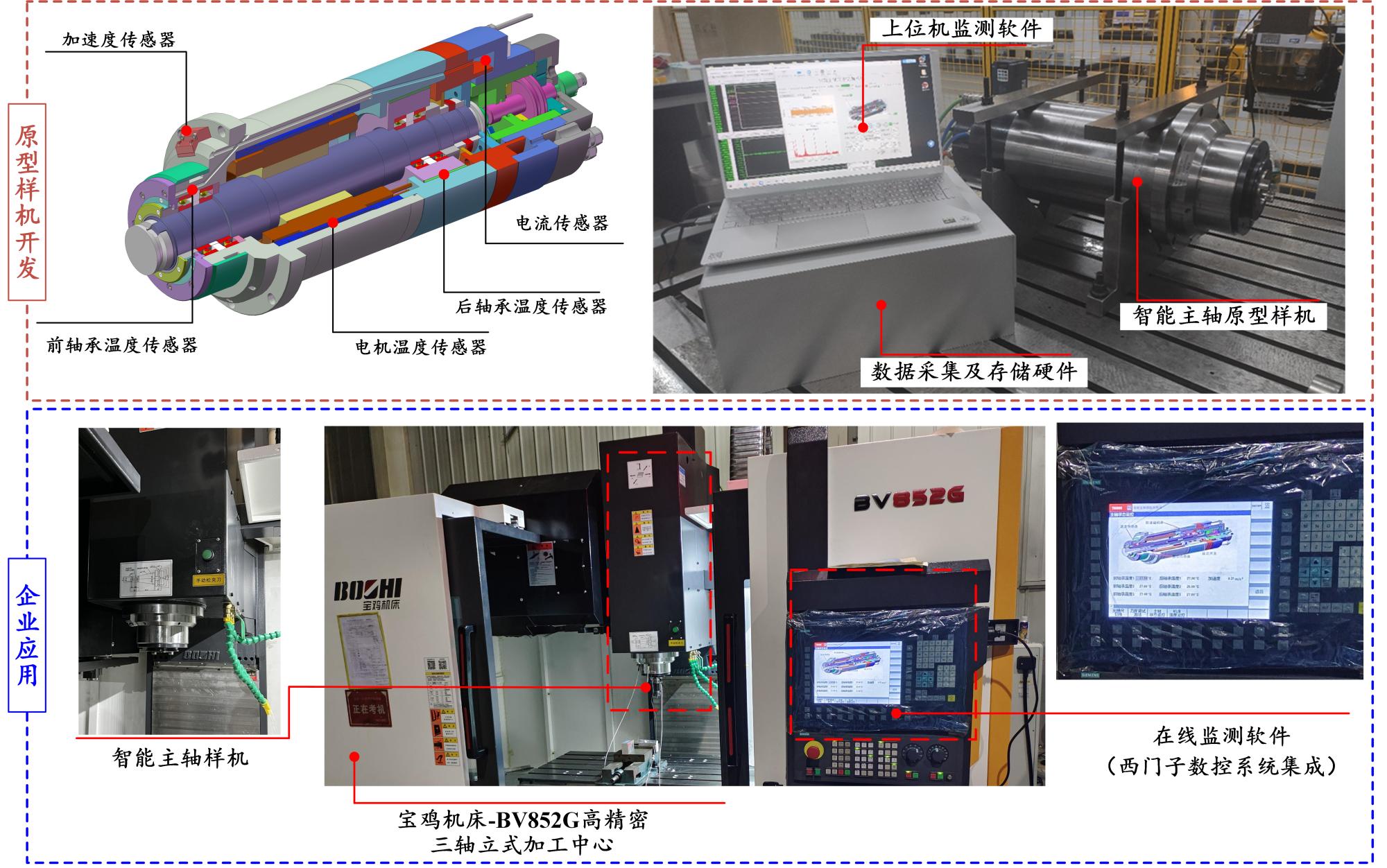

教育部重点实验室数字化设计与制造创新团队经过多年积累,攻克智能电主轴状态感知与性能调控等系列关键技术,解决了主轴状态感知难、性能调控能力差等难题,成功开发出一款应用于加工中心的智能电主轴,该电主轴具备主轴运行状态的智能评估、性能评估等功能,极大地提升了数控机床的可靠性和智能化水平。该智能电主轴主要面向数控机床主轴运行状态在线监测与评估的应用需求,利用团队所开发的“机床主轴数字化设计分析工具”,完成了内置多类别传感器的智能主轴结构的自主化设计,实现主轴运行过程中振动、轴承温度、电机温度、电流等多物理量状态信息的实时监测。完成了智能主轴状态监测评估软件的开发,主要功能包括:多源传感器信息的在线采集与存储;信号在线处理及实时显示;基于多源信息融合的主轴运行状态智能评估。

上述智能电主轴已经成功应用于宝鸡机床最新研制的BV852G型高精密三轴立式加工中心上,并实现了主轴运行状态在线监测软件与机床数控系统的集成。经机床厂家测试,智能电主轴各项性能指标达到其同类别进口电主轴产品水平,通过偏载模拟主轴运行状态实验,能够实现主轴状态的在线监测与精准评估。

此外,针对切削加工过程中由于再生效应容易引起的颤振现象,团队与洛阳轴承研究所有限公司合作,已研制出第二代具备自适应调控实现切削颤振主动抑制的智能主轴原型样机,并在实验室完成了测试验证,取得了较好的效果,正在开展后续企业应用。

数字化设计与制造团队2018年入选陕西省科技创新团队,是国内较早开始机床主轴关键技术研究的队伍之一,至今已有十余年。团队始终面向国家重大数控机床装备的实际需求,长期围绕机床主轴动静热数字化设计分析、主轴测试、主轴装配、智能主轴等关键开展研究,并与秦川机床、宝鸡机床、昆明机床、星火机床、洛阳轴承研究所有限公司等国内机床和主轴轴承龙头企业展开深度合作;先后承担包括国家重点研发计划、国家自然科学优秀青年基金等在内的多项国家级项目,发表高水平论文40多篇,申请发明专利30余项,获2018年陕西省技术发明一等奖1项。